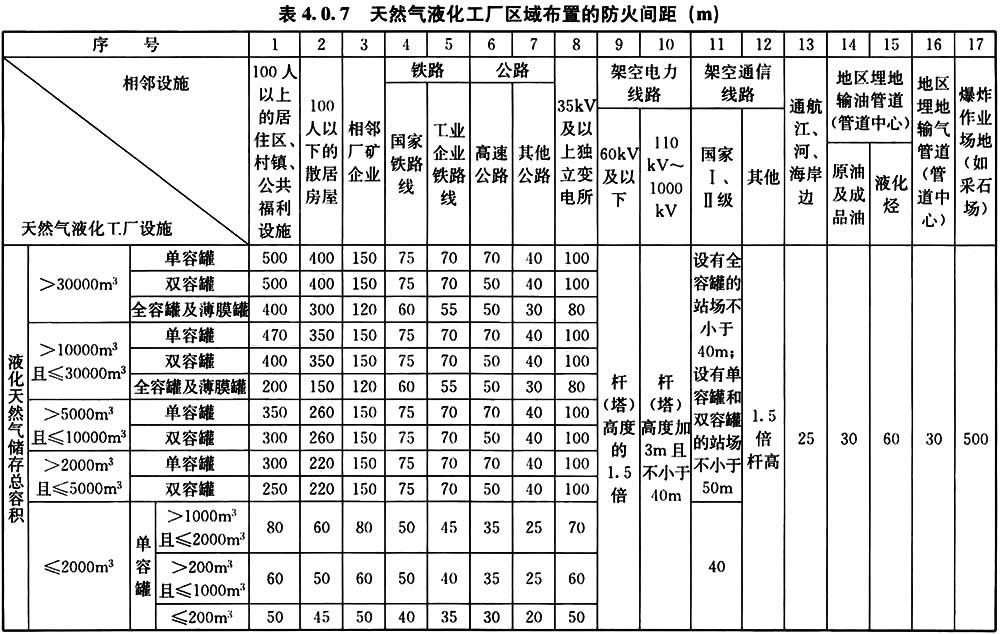

发布日期:2023-11-11 来源: 网络 阅读量( )

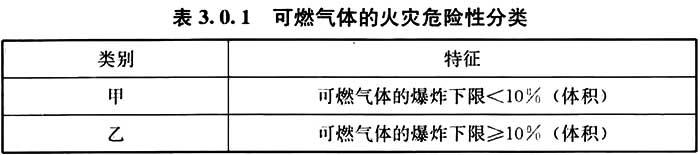

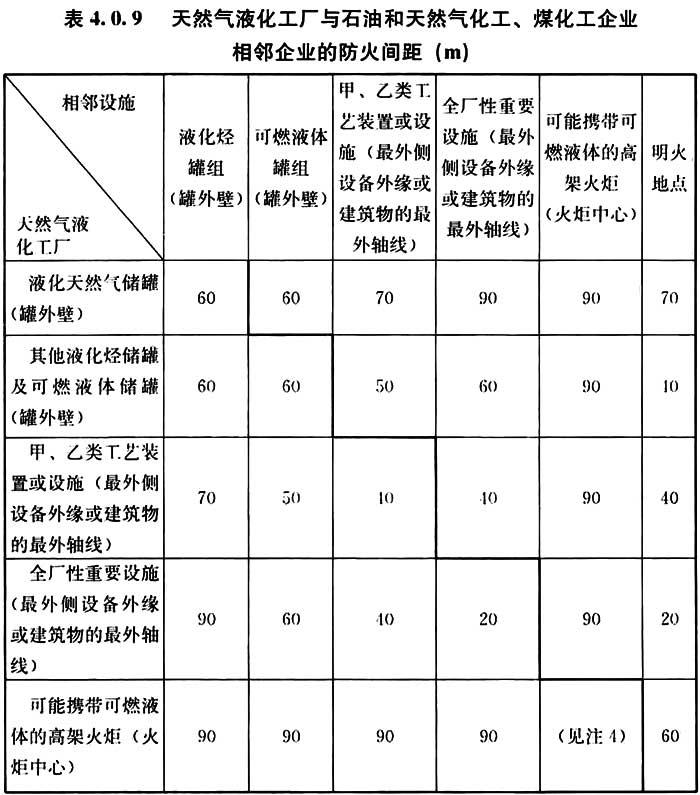

《天然气液化工厂设计标准》GB 51261-20191.0.1 为贯彻国家有关法律、法规和方针、政策,统一天然气液化工厂设计原则和技术要求,做到技术先进、安全可靠、经济合理、节能环保,制定本标准。 一种低温液态流体,主要组分是甲烷,可能含有少量的乙烷、丙烷、氮或通常存在于天然气中的其他组分。 将气态天然气变为液化天然气的生产企业,一般包括天然气(原料气)预处理、液化、储存、装卸、气化等单元。 在装置正常生产过程中,不直接参与工艺过程,但工艺要求为了满足平衡生产或补充制冷剂等需要而在装置内布置的储罐(组)。主要包括制冷剂储罐及辅助产品储罐等。 为满足液化工艺和产品要求,将原料气中的杂质脱除的工艺过程,如脱酸性气、脱水、脱重烃、脱苯、脱汞、脱氧、脱氮等。 主热源与气化换热器分离,且用热媒流体(如水、蒸汽、异戊烷、乙二醇等)作为传热介质的加热气化器。 带隔热层的单壁储罐或由内罐和外罐组成的储罐。其内罐能适应储存低温冷冻液体的要求,外罐主要作为支撑和保护绝热层,并能承受气体吹扫的压力,但不能储存内罐泄漏出的低温冷冻液体。 由内罐和外罐组成的储罐,其内罐和外罐都能适应储存低温冷冻液体。在正常操作条件下,内罐储存低温冷冻液体,外罐能够储存内罐泄漏出来的冷冻液体,但不能限制内罐泄漏的冷冻液体所产生的气体排放。 由自支撑内罐和独立的自支撑外罐组成的储罐。其内罐和外罐都能适应储存低温冷冻液体,罐顶由外罐支撑,在正常操作条件下内罐储存低温冷冻液体,外罐既能储存低温冷冻液体,又能限制内罐泄漏液体所产生的气体排放。 由金属薄膜内罐、绝热层及混凝土外罐共同组成的复合结构储罐。金属薄膜内罐为非自支撑式结构,用于储存液化天然气,其液相荷载和其他施加在薄膜上的荷载均通过绝热层传递到混凝土外罐上,其气相压力由储罐的顶部承受。 由外罐和多台(3台以上)自支撑内罐组成的储罐。内罐是储存低温冷冻液体的压力储存容器。外罐主要用于支撑和保护绝热层,不能储存内罐泄漏出的低温冷冻液体。子母罐为单容罐。 由储存低温冷冻液体的内罐和维持真空绝热空间的外罐组成的储罐。内罐是储存低温冷冻液体的压力储存容器,外罐是形成和保护真空绝热空间的密封容器,不能储存内罐泄漏出的低温冷冻液体。真空绝热罐为单容罐。 由外罐和球形内罐组成的储罐。内罐是储存低温冷冻液体的球形压力储存容器,外罐是采用球形、立式平底圆筒形或其他形态并能够支撑和保护绝热层的真空外压容器或常压容器,外罐不能储存内罐泄漏出的低温冷冻液体。 3.0.4 厂房(仓库)的火灾危险性类别应按厂房(仓库)使用、产生或储存物质的火灾危险性类别确定,并应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。 3.0.5 天然气液化工厂装卸区内可建设工厂专用汽车运输槽车的液化天然气燃料加注设施。加注设施与天然气液化工厂内其他设施的防火间距应按甲类工艺装置确定。加注设施内部布置应按现行国家标准《汽车加油加气站设计与施工规范》GB 50156的有关规定执行。 3.0.6 与天然气液化工厂有关的天然气输气管道场站可与工厂合建BWIN官网,并宜布置在厂区边缘,其防火间距可按本标准表5.2.1的甲、乙类工艺装置执行。 4.0.1 天然气液化工厂的区域规划应根据工厂自身及相邻工厂或设施的特点和火灾危险性,结合地形、风向、气源及运输等条件合理布置。 4.0.2 天然气液化工厂应远离城镇居民区及社会公共福利设施,并宜位于邻近城镇居民区及社会公共福利设施最小频率风向的上风侧。 2 生活饮用水源保护区;国家划定的森林、农业保护及发展规划区;自然保护区、风景名胜区和历史文物古迹保护区; 3 山体崩塌、滑坡、泥石流BWIN官网、流沙、地面严重沉降或塌陷等地质灾害易发区和重点防治区,采矿塌落、错动区的地表界限内; 7 很严重的自重湿陷性黄土地段、厚度大的新近堆积黄土地段和高压缩性的饱和黄土地段等工程地质条件恶劣的地段; 4.0.4 天然气液化工厂沿江河岸布置时,宜位于邻近江河的城镇、重要码头港口、重要桥梁、船厂、仓储区等重要建(构)筑物的下游。 4.0.5 地区输油BWIN官网、输气管道不得穿越天然气液化工厂厂区,公路和地区架空电力线路严禁穿越天然气液化工厂生产区。 4.0.6 可燃液体储罐(组)不宜紧邻江河、排洪沟布置。当受条件限制必须布置时,应采取可靠的防止可燃液体流入江河、排洪沟的措施。 4.0.8 高架火炬的防火间距应根据天然气液化工厂外人或设备允许的辐射热强度计算确定。火炬排放不同辐射热强度范围的安全布置要求应符合现行国家标准《石油化工工厂布置设计规范》GB 50984的有关规定。 4.0.9 天然气液化工厂与石油和天然气化工、煤化工企业相邻建设时,其防火间距不应小于表4.0.9的规定。 4.0.10 天然气液化工厂应位于不受洪水、潮水或内涝威胁的地带,当不可避免时,应采取可靠的防洪、排涝措施。 5.1.1 工厂总平面布置应根据生产工艺的特点、火灾危险性、装置的相互关系,结合地形、风向及周边环境等条件,按功能分区集中布置。 5.1.2 可能散发可燃气体的工艺装置、储罐(组)、装卸区等设施宜布置在人员集中场所及明火或散发火花地点的全年最小频率风向的上风侧。 5.1.3 液化烃储罐(组)、可燃液体储罐(组)不应毗邻布置在高于工艺装置区、全厂性重要设施或人员集中场所的阶梯上。当受条件限制或有共艺要求时,可毗邻布置在高于工艺装置的阶梯上,但应采取防止泄漏的液化烃或可燃液体流入工艺装置、全厂性重要设施或人员集中场所的措施。 5.1.5 全厂性的高架火炬或放空管宜位于生产区全年最小频率风向的上风侧,且宜布置在场地地势较高处。 5.1.6 空气分离装置和仪表风用空气压缩机应布置在空气清洁地段,并应位于可能散发可燃气体等场所全年最小频率风向的下风侧。 5.1.8 天然气液化工厂四周应设不低于2.2m的非燃烧材料围墙。天然气液化工厂的生产区与其他厂矿企业相邻布置时,其相邻侧应设置不低于2.2m的非燃烧材料实体围墙。 5.1.9 厂区绿化设计应符合现行国家标准《石油化工工厂布置设计规范》GB 50984的有关规定。 1 高架火炬与厂内设施的防火间距应根据人或设备允许的辐射热强度计算确定,火炬排放不同辐射热强度范围的安全布置要求应符合现行国家标准《石油化工工厂布置设计规范》GB 50984的有关规定; 5.2.5 设计压力小于100kPa的液化天然气储罐与工厂围墙的距离不应小于表5.2.5-1的规定,设计压力大于或等于100kPa的液化天然气储罐与工厂围墙的距离不应小于表5.2.5-2的规定。 1 工艺装置区、液化天然气罐组、液化天然气装卸区、液化天然气灌装站、危险品仓库区应设环形消防车道;当受地形等条件限制时,可设有回车场的尽头式消防车道,回车场的面积应按当地所配消防车辆车型确定,且不宜小于18m×18m; 2 液化天然气罐组内任一储罐中心与最近的消防车道的距离不应大于80m,罐组防火堤的外堤脚线与消防车道之间的距离不应小于3m; 3 工艺装置与周围消防车道的距离不应小于5m,装置内任一设备距最近的消防车道的距离不应大于120m; 4 消防车道的净空高度不应小于5m,消防车道的内缘转弯半径不应小于12m,纵向坡度不宜大于8%,消防车道净宽度不应小于6m; 5 消防车道应结合厂区主干道和厂外交通干线 当厂内道路路面高出附近地面2.5m以上,且在距道路边缘15m范围内有工艺装置或可燃气体、液化烃、可燃液体储罐及地面管道时,应在该段道路的边缘设护墩、矮墙等防护设施。 6.1.1 工艺装置内各单元工艺设备应以设计工况的物料平衡、热平衡为设计依据,并应合理考虑装置操作上限、下限的要求,操作弹性应相互匹配,设计参数的选择应合理可行。 6.1.2 原料气预处理工艺应根据原料气的组分和压力、预处理规模、液化工艺、节约能源及环境保护等因素确定。 6.1.3 天然气液化工艺应根据装置规模、产品规格、预处理气的组成和压力、节约能源及环境保护等因素合理确定。 6.1.5 工艺装置应根据其内部物料的火灾危险性和操作条件设置相应的仪表、自动联锁保护系统或紧急停车措施。 6.2.1 原料气进气管道进入预处理装置前应设置紧急切断阀,紧急切断阀应具有远程操作功能。当工厂内有两套及以上预处理装置时,每套装置的原料气进气管道上均应设置紧急切断阀。 6.2.2 原料气进厂总管道上应设置计量设施,当工厂内有两套及两套以上预处理装置时,每套装置的原料气进气管道上宜分别设置计量设施。 6.2.4 当原料气压缩机和冷剂压缩机采用往复式压缩机时,宜采用气缸无油润滑压缩机。当采用有油润滑往复式压缩机时,应设置除油设施,且油污除净率及压降应满足后续工艺要求。 6.2.5 选择预处理工艺时应对原料气进行全组分分析,原料气中烃类组分应分析到最末一个组分小于或等于1×10 (摩尔分数/%)级。CO2应分析到1×10-4(摩尔分数/%)级,H2S、COS、总硫(以硫计)应分析到mg/m3级,芳烃类应分析到1×10-4(摩尔分数/%)级,Hg应分析到μg/m3级。6.2.6 原料气预处理后应设置在线微量水分检测和在线 6.2.7 预处理所排放的酸气应满足环境保护法规及有关环境保护标准的要求。当预处理采用干法脱除酸性气体时,应充分考虑再生气的综合利用。 3且小于或等于500m3时,应成组集中布置在装置边缘;但液化烃单罐容积不应大于100m3,可燃液体单罐容积不应大于300m3;装置储罐组的防火设计应符合现行国家标准《石油化工企业设计防火标准》GB 50160的有关规定;3 与储罐有关的机泵应布置在防火堤外,其与储罐的防火间距不限;4 装置储罐组与装置内其他设备、建筑物的防火间距不应小于表6.3.1的规定。 1 设备材料的选用应根据设备的使用条件、材料性能、设备的制造工艺等确定,并应考虑经济合理性; 7.1.2 储存装卸设施应结合所储存介质的工艺流向和工厂总体布局统一规划布置。产品储存设施宜靠近装车和装船设施布置。 7.1.4 储罐设计压力小于100kPa时,储罐本体及附件的材料选择、设计和制造应符合国家现行标准《大型焊接低压储罐的设计与制造》SY/T 0608、《现场组装立式圆筒平底钢质液化天然气储罐的设计与建造》GB/T 26978和《石油化工钢制低温储罐技术规范》GB/T 50938的有关规定。 7.2.2 液化天然气产品储罐的储存天数应根据工厂的生产规模和外运条件等因素综合确定。当液化天然气产品采用公路运输时,储罐的储存天数宜为5d~7d;当采用水路运输时,储罐的储存天数宜为20d~30d,且储罐总容量应满足一次最大装船量的要求;当采用铁路运输时,储罐的储存天数宜为10d~15d;调峰型天然气液化工厂中储罐的储存天数应满足调峰量的储存要求。 3时,应每一个罐一隔;当单罐容积小于或等于250m3时,罐组内储罐的个数不应超过12个;当采用子母罐时,罐组内储罐的个数不宜超过4个;3 对于设计压力小于100kPa的单容罐,当罐组内单罐容积小于或等于5000m3时,储罐的个数不宜超过2个,且应每一个罐一隔;当单罐容积大于5000m3 4 设计压力小于100kPa的储罐不应与设计压力大于或等于100kPa的储罐同组布置;5 储罐成组布置时,罐组内的储罐不应超过两排。 5 防火堤的设计高度应比计算高度高出0.2m,且不应低于1.0m(以堤内设计地坪标高为准)。隔堤应低于防火堤0.2m。 7 防火堤内应设置导液沟及集液池。当设置隔堤时,隔堤内应设置导液沟及集液池;双容罐、全容罐及薄膜罐罐组应设置导液沟及集液池;集液池与金属外壁储罐的距离不应小于15m,与混凝土外壁储罐的距离不应小于10m。 7.2.6 当液化天然气泵在罐外设置时,液化天然气泵宜露天布置。液化天然气罐组的专用泵区宜布置在防火堤外,泵与储罐的距离不应小于15m;当受工艺条件限制,液化天然气储罐专用泵布置在防火堤内时,与储罐的距离不应小于3m,并应在防火堤外设置紧急停车按钮,紧急停车按钮与储罐的距离不应小于15m。 12 消防设施13 给水排水14 建(构)筑物15 供暖、通风与空气调节16 安全、环境保护与健康附录A 防火间距起算点的规定本标准用词说明引用标准名录举报